Blog

Dominar la integración de VFD y PLC para un control eficiente del motor

Diferencias principales entre PLC y VFD: comprensión de los roles antes de la integración

Cuando se trabaja con automatización industrial, es crucial entender el diferencias principales entre un PLC y un VFD antes de integrarlos en su sistema.

Fundamentos del PLC

A Controlador lógico programable (SOCIEDAD ANÓNIMA) es esencialmente el cerebro de un proceso de automatización. Se encarga:

- Entradas y salidas: Lectura de señales de sensores y dispositivos de control como motores., valvulas, y actuadores.

- Programación de lógica de escalera: Una forma sencilla y eficaz de crear secuencias de control y procesos de toma de decisiones..

- Orquestación de procesos: Gestionar tareas complejas, momento, y enclavamiento entre múltiples componentes de automatización.

Los PLC se centran en la toma de decisiones y el control del flujo de trabajo de equipos industriales.

Elementos esenciales del VFD

A Unidad de frecuencia variable (VFD) controla la fuente de alimentación del motor ajustando:

- Modulación de frecuencia y voltaje.: Cambiar estos controles de velocidad y par del motor.

- Optimización energética: Hace funcionar los motores de manera más eficiente, reduciendo el consumo de energía.

- Protecciones incorporadas: Salvaguardias contra sobrecorriente, calentamiento excesivo, y otras fallas del motor.

Los VFD se especializan en entregar la potencia adecuada a los motores., asegurando un control preciso de la velocidad y el par.

Contrastes clave

| Característica | SOCIEDAD ANÓNIMA | VFD |

| Papel principal | Control lógico y de procesos. | Control de velocidad y par del motor |

| Entradas/Salidas | E/S digitales y analógicas de sensores | Entradas de potencia del motor, entradas de señal de control |

| Programación | Lógica de escalera o texto estructurado | Configuración de parámetros, pocas funciones lógicas |

| Función | Toma de decisiones, momento, secuenciación | Entrega de energía, variación de velocidad |

| Casos de uso | Control de todo el proceso | Equipos accionados por motor que requieren control de velocidad. |

| Independiente vs combinado | Puede ejecutar sistemas complejos de forma independiente | A menudo se combina con PLC para un control total |

Tanto los PLC como los VFD pueden funcionar solos, pero integrarlos trae lo mejor de ambos mundos. Toma de decisiones fluida con control inteligente del motor..

Ten en cuenta esta diferencia al planificar su configuración de automatización para maximizar la eficiencia y la confiabilidad. ¿Quieres ver una comparación detallada?? Desplácese hacia abajo para ver una práctica tabla que desglosa las funciones, entradas, salidas, y estilos de programación.

Beneficios de combinar VFD y PLC en sistemas industriales

El uso conjunto de un VFD y un PLC puede mejorar seriamente el rendimiento de su sistema industrial. He aquí por qué:

Ganancias de eficiencia

Los VFD permiten el control dinámico de la velocidad del motor, para que solo uses tanta energía como sea necesario.

Esto reduce el desgaste del motor y los costes de energía., especialmente cuando se manejan cargas variables.

Los PLC gestionan estos cambios de velocidad sin problemas con comandos precisos, optimizando todo el proceso.

Fiabilidad mejorada

Los PLC pueden monitorear el estado del VFD en tiempo real, detectar fallas antes de que causen tiempo de inactividad.

La supervisión remota le permite controlar el estado del sistema desde cualquier lugar.

Con múltiples VFD, Los PLC manejan la conmutación por error y la redundancia para mantener las operaciones funcionando sin contratiempos..

Escalabilidad y ahorro de costos

La combinación de PLC modulares con VFD reduce la complejidad del cableado y el tiempo de instalación.

El hardware compatible de marcas reconocidas a menudo admite configuraciones plug-and-play, simplificando el mantenimiento.

Ampliar su sistema es más fácil ya que ambos dispositivos se integran bien con protocolos industriales comunes como Modbus RTU y Ethernet IP..

Avance del estudio de caso

Una actualización de la línea de fabricación en la que trabajamos redujo significativamente el tiempo de inactividad mediante la integración de controles VFD y PLC, lo que resultó en operaciones de motor más fluidas y una respuesta a fallas más rápida.. Este tipo de actualización del sistema es una medida inteligente si su línea necesita funcionar de manera más eficiente y eficaz..

Combinando la regulación de velocidad del motor VFD con la automatización PLC, te vuelves más inteligente, Configuración más confiable que ahorra energía y aumenta la productividad..

Guía paso a paso Cómo conectar y controlar VFD con PLC

Preparación y Evaluación

Antes de empezar, Tómese el tiempo para evaluar las necesidades de su sistema.:

- Especificaciones del motor: Voltaje, actual, caballo de fuerza, y escribe (inducción de CA, servo, etc.)

- Protocolos de comunicación: Compruebe si su PLC y VFD son compatibles con Modbus RTU, IP Ethernet, Profinet, o E/S cableadas simples

- Compatibilidad: Asegúrese de que las salidas de su PLC coincidan con las entradas del VFD, y verificar cualquier tipo de señal requerida (voltaje analógico, pulsos digitales)

- Puesta a tierra y seguridad: Planifique una conexión a tierra adecuada para reducir el ruido eléctrico y garantizar la seguridad del operador.

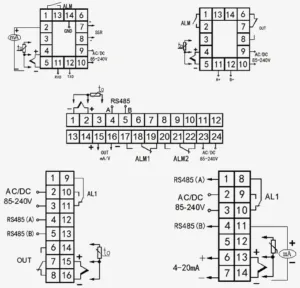

Método 1 Control IO cableado

Esta es la forma más sencilla de conectar un VFD a un PLC mediante entradas y salidas discretas.:

- Usar terminales digitales en el PLC para comandos básicos como comenzar, detener, y dirección

- Utilice un salida analógica desde el autómata (0-10V o 4-20 mA) para referencia de velocidad

- Conecte las salidas del PLC directamente a los terminales de control del VFD siguiendo el manual del VFD.

- Mantenga el cableado corto y blindado para reducir la interferencia.

- Conecte a tierra el sistema correctamente para evitar fallas eléctricas

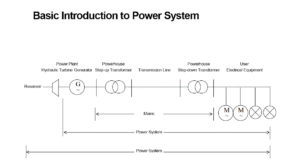

Diagrama de ejemplo

Un esquema sencillo mostraría:

- Salidas digitales PLC conectadas a terminales VFD para funcionamiento/parada y dirección

- Salida analógica PLC conectada a la entrada de control de velocidad VFD

- Puntos en común compartidos entre PLC y VFD

Método 2 Protocolos de comunicación digital

Para un control y seguimiento más avanzados, conectarse a través de protocolos de comunicación como Modbus RTU, serie ASCII, IP Ethernet, o Profinet:

- Configurar conexiones físicas: RS485 para Modbus RTU o cables Ethernet para conexiones TCP/IP

- Registros y comandos de mapas: Utilice el manual de VFD para identificar las direcciones de registro que controlan la frecuencia., estado, y fallas

- Implementar lógica de escalera PLC: Escribir fragmentos de código para enviar comandos, leer comentarios, ajustar parámetros en tiempo real

- Ventajas:

- Control y seguimiento en tiempo real

- Capacidad de red multidispositivo

- Complejidad de cableado reducida

- Consejos para solucionar problemas:

- Verifique las velocidades en baudios y la configuración de paridad

- Verifique la ID del esclavo y los marcos de comando correctos

- Utilice herramientas de diagnóstico para monitorear los datos de los paquetes

Método 3 Opciones avanzadas de integración HMI

Agregar una HMI (Interfaz hombre-máquina) mejora la visualización y el control:

- Conecte HMI al PLC o directamente al VFD si es compatible

- Mostrar velocidad del motor, actual, fallas, e información de tiempo de ejecución en pantallas fáciles de usar

- Utilice el software incluido para una configuración más sencilla (Muchos VFD ofrecen plantillas HMI dedicadas)

- Considere soluciones integradas VFD-PLC para aplicaciones compactas de bombeo o transporte

- Para migración o actualizaciones, Planifique reemplazos graduales para evitar el tiempo de inactividad.

Seguir estos pasos ayudará a garantizar que su VFD y PLC funcionen juntos sin problemas., proporcionando un control preciso de la velocidad del motor y mejorando la eficiencia y confiabilidad de su sistema.

Conceptos básicos de programación Configuración de la lógica PLC para operaciones VFD

Al programar un PLC para controlar un VFD, El objetivo es asegurarse de que el motor funcione sin problemas., sin peligro, y eficientemente. Esto es en lo que debes concentrarte:

Lógica de escalera básica para control VFD

- Ejecutar/detener secuencias: Cree una lógica de renglón simple para arrancar y detener el motor mediante botones o entradas digitales.. Esto mantiene el control intuitivo y receptivo..

- control de dirección: Incluya comandos de avance y retroceso si su motor necesita cambiar de dirección.

- Bucles de regulación de velocidad: Utilice bucles PID en la lógica de escalera para ajustar la velocidad del motor automáticamente en función de las variables del proceso, como presión o flujo.

Ajuste de parámetros con escrituras de PLC

- Rampas de aceleración y desaceleración: Programe cambios graduales de velocidad para evitar tensiones mecánicas y prolongar la vida útil del motor.. Estas rampas se pueden controlar escribiendo parámetros desde el PLC al VFD..

- Límites de par: Establezca y ajuste los límites de par a través del PLC para proteger el motor durante condiciones de carga alta..

- Referencias de velocidad: Envíe comandos de frecuencia precisos a través de salidas analógicas o digitales para un control preciso de la velocidad del motor..

Interbloqueos de seguridad en código

- Paradas de emergencia: Integre una lógica de parada de emergencia que corta inmediatamente la alimentación o ordena al VFD que detenga el motor de forma segura.

- Protección contra sobrecorriente: Programe rutinas de manejo de fallas que monitoreen los niveles actuales y activen alarmas o apagados controlados si se exceden los límites..

- Detección de fallos y reinicio: Incluya lógica de escalera para detectar fallas de VFD y permitir a los operadores restablecer o solucionar problemas rápidamente.

Herramientas destacadas

- simulación de software: Utilice entornos de programación de PLC que simulen la lógica de escalera antes de la implementación.. La simulación ayuda a detectar errores a tiempo y optimizar las secuencias de control del motor..

- Herramientas de gestión de parámetros: Muchos VFD vienen con un software de configuración que funciona junto con el software de programación de su PLC para facilitar el ajuste de parámetros y la resolución de problemas..

Centrándose en estos elementos esenciales de programación, usted garantiza una interfaz confiable y eficiente entre su PLC y VFD, Diseñado para las demandas industriales del mundo real..

Aplicaciones del mundo real y estudios de casos

Cuando se trata de uso en el mundo real, La integración de VFD y PLC brilla en varios entornos industriales en los EE. UU.. En sistemas HVAC y de bombeo, El uso de un VFD para regular la velocidad del motor ayuda a controlar los caudales variables., Mejorar drásticamente la eficiencia energética en edificios comerciales.. Esto no sólo reduce las facturas de electricidad sino que también prolonga la vida útil del equipo al reducir el desgaste..

en manufactura, especialmente en líneas transportadoras, Los PLC gestionan sistemas multimotor sincronizados, mientras que los VFD proporcionan un control de velocidad suave. Juntos, optimizan el rendimiento y reducen el tiempo de inactividad. Un cliente actualizó recientemente su línea de ensamblaje integrando VFD con PLC, reduciendo el tiempo de inactividad mediante 30% y aumentar la eficiencia general mediante 25%. Las métricas de antes y después muestran claramente comienzos más suaves, menos estrés mecánico, y mejores ahorros de energía.

En el frente tecnológico, Internet industrial de las cosas (IIoT) La conectividad está impulsando nuevas tendencias.. El monitoreo remoto combinado con el mantenimiento predictivo permite a las fábricas detectar problemas potenciales antes de que causen fallas., ahorrando tiempo y dinero. Este enfoque inteligente combina bien con los sistemas impulsados por VFD, hacer que las operaciones sean más confiables y más fáciles de administrar.

En pocas palabras: Ya se trate de edificios energéticamente eficientes o de una producción industrial racionalizada, La combinación de VFD y PLC crea confiabilidad, Soluciones de automatización rentables diseñadas para EE. UU.. negocios.

Solución de problemas comunes de integración de VFD y PLC

Cuando se trabaja con sistemas VFD y PLC, algunos problemas comunes tienden a surgir. Aquí tienes una guía rápida para ayudarte a detectarlos y solucionarlos rápidamente.:

Fallas Eléctricas

- Caídas de voltaje: Estos pueden hacer que el VFD se dispare o se comporte de manera errática.. Asegúrese de que los cables de alimentación tengan el tamaño adecuado y que las conexiones estén apretadas.

- Interferencia EMI: El ruido eléctrico puede alterar las señales entre el PLC y el VFD. Utilice cables blindados y líneas eléctricas separadas del cableado de comunicación.. Agregar filtros de línea o filtros armónicos también puede reducir la interferencia.

Fallos de comunicación

- Pérdida de paquetes y tiempos de espera: Si está utilizando protocolos como Modbus RTU o Ethernet/IP, revisa tu cableado, tasas de baudios, y resistencias de terminación. Una mala configuración de la red a menudo causa comandos perdidos o retrasados.

- Lista de verificación de diagnóstico:

- Verifique la configuración del protocolo en ambos dispositivos

- Inspeccionar las conexiones físicas en busca de daños.

- Pruebe la comunicación con comandos simples de lectura/escritura

- Utilice herramientas o software de diagnóstico para monitorear el tráfico.

Errores de rendimiento

- Calentamiento excesivo: Los VFD pueden sobrecalentarse si la ventilación está bloqueada o la temperatura ambiente es demasiado alta. Asegúrese de que haya una refrigeración adecuada y limpie el polvo de los gabinetes con regularidad.

- Control de velocidad inexacto: Verifique la configuración de parámetros como bucles PID y señales de retroalimentación. Las fallas en los sensores o el cableado suelto a menudo causan problemas de velocidad.

Tabla de análisis de causa raíz

| Asunto | Causa común | Solución rápida |

| El VFD se dispara inesperadamente | Caídas de voltaje, sobrecarga | Compruebe la fuente de alimentación, tamaño del motor |

| Error de comunicación | Velocidad de transmisión incorrecta, alambrado | Verificar configuración, reemplazar cables |

| Respuesta motora lenta | Ajuste PID incorrecto | Ajustar parámetros |

| Códigos de falla mostrados | Fallos de cableado, EMI | Renovar el alambrado de, agregar filtros |

Para propina

Mantenga útiles herramientas de software y manuales de sus proveedores de VFD y PLC para realizar diagnósticos rápidos. Unirse a foros o grupos de soporte de fabricantes también puede acelerar la resolución de problemas.

Siguiendo estos pasos, Minimizará el tiempo de inactividad y mantendrá su combinación VFD y PLC funcionando sin problemas en cualquier configuración industrial..

Mejores prácticas para la optimización y preparación para el futuro

Para aprovechar al máximo tu VFD y PLC configuración, empezar con auditorías energéticas. Monitorear periódicamente el uso de energía y el retorno de la inversión ayuda a identificar dónde puede ahorrar dinero y aumentar la eficiencia.. Usar análisis integrado herramientas dentro de su plataforma PLC o VFD para recopilar datos en tiempo real, para que puedas tomar decisiones más inteligentes rápidamente.

Planificar para escalabilidad eligiendo diseños modulares. Este enfoque simplifica el cableado y facilita agregar o intercambiar componentes a medida que su sistema crece.. No pases por alto ciberseguridad—Las configuraciones en red con acceso remoto necesitan una protección sólida para evitar costosos tiempos de inactividad o infracciones..

Mantenga su sistema funcionando sin problemas con la rutina mantenimiento como actualizaciones de firmware, calibración de parámetros, y comprobando conexiones. Mantenerse al tanto de estos pasos ayuda a evitar fallas inesperadas y mantiene todo optimizado..

Si estás listo para actualizar, considere explorar Kits de PLC VFD. Las pruebas prácticas le permiten experimentar lo fácil que puede ser la integración, ahorra tiempo durante la instalación y el mantenimiento y garantiza al mismo tiempo una fiabilidad, Control de motores energéticamente eficiente para sus aplicaciones industriales..